Pièces en aluminium

Fabrication en série de pièces finies en aluminium coulé

L'aluminium, alliage léger, résistant et anti-corrosion contribue à une société et une économie durables. Ses qualités expliquent son utilisation fréquente dans les pièces utilitaires et les pièces décoratives :

- Bonnes aptitudes mécaniques par rapport à son poids (pas de rupture fragile, résistance maintenue aussi aux très basses températures, …)

- Légèreté (réduction du poids, de l'inertie, …)

- Larges possibilités de mise en forme (économie dans le design et la réalisation) et d'aspects

- Résistance naturelle à la corrosion

- Conductibilité thermique et électrique élevées

- Pouvoir réflecteur important

- Recyclable facilement

- Etc...

C'est juste après guerre que notre grand-père récupérait de l'aluminium d'avions abattus pour les refondre et démarrer une production de manches de couteau.

Comme un marathonien ne sait pas être en même temps spécialiste du 100 m. DRADIN se concentre sur les alliages d'aluminium et l'exclusion d'autres alliages non-ferreux.

Ce choix nous permet de ne pas disperser notre maîtrise, de dédicacer notre organisation et de réduire les risques de contamination entre matières.

Nous coulons le plus souvent les alliages normalisés (EN 1706) comme : l'AS7G (AlSi7Mg ou EN 42000, AlSi7Mg0,6 ou EN 42200), l'AS10G (AlSi10Mg ou EN 43100), l'AS12 (AlSi12 ou EN 44100), l'AS9U3 (AlSi8Cu3 ou EN 46200 ou DIN226).

Mais aussi l'AG3T (AlMg3 ou EN 51000). C'est une spécificité rare en fonderie d'aluminium à cause des difficultés de coulée.

Pourtant cette famille d'alliages d'aluminium au magnésium (AlMg) est la seule qui permette de produire une pièce anodisée décorative.

Et c'est le meilleur choix pour une pièce polie ou pour le maximum de résistance contre la corrosion.

De la conception à la pièce finie en aluminium

Nos missions :

- Etudier au mieux la fabrication des pièces que l'on nous confie et réaliser leur production dans les meilleures conditions

- Persévérer dans l'amélioration de nos connaissances et savoir-faire ; Le dirigeant, Serge DRADIN.

En conséquence, notre volonté est d'accompagner nos clients dès la phase de conception pour apporter notre expérience des spécificités de la réalisation par moulage.

Ensemble nous optimisons le dessin (épaisseurs, rayons, dépouilles, …) pour une fabrication la plus saine et le meilleur rapport résultat/coût.

C'est cela selon nous le sens du mot partenariat. Nous travaillons comme pour nous. Ce comportement a déjà permis d'éviter des déceptions et de réussir des projets mal engagés.

DRADIN réalise efficacement les opérations de parachèvement afin de livrer votre pièce finie : forage, taraudage, ébavurage, polissage, anodisation, assemblage et conditionnement (voir finition/traitement de surface).

Nous voulons être expert dans nos domaines. Nous travaillons dans ce sens, avec une culture d'entreprise cohérente, sans nous perdre à vouloir tout faire.

Pour d'autres opérations éventuellement nécessaires, nous terminons votre pièce en collaboration avec un spécialiste dans son domaine d'expertise propre, sélectionné dans notre réseau de partenaires préférentiels.

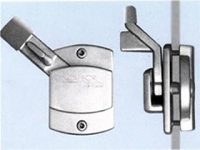

Un ensemble complet : serrure de cabine NOVIFOR comportant quatre pièces coulées , taraudées, anodisées, marquées par presse du logo du client et assemblées dans nos ateliers

Ce n'est pas fini avec la livraison ! Notre organisation suit le modèle ISO9000-2008 car nous sommes particulièrement attentifs à la satisfaction client et à notre amélioration (voir nos missions). Celle-ci est conçue pour améliorer la production, les procédés, … , de manière systématique mais fluide. En particulier, les avis et commentaires internes, les remarques des clients sont capitalisés.